O&M Solar: Costes Reales de Mantenimiento de una Planta Fotovoltaica por MW

Introducción

Acabas de poner en marcha tu planta fotovoltaica de 20 MWp. Los inversores ronronean, los paneles relucen bajo el sol andaluz, y las primeras facturas de venta de energía empiezan a llegar. Todo perfecto… hasta que recibes la primera factura del contrato de O&M: 180.000 € al año.

¿Es caro? ¿Es barato? ¿Qué incluye exactamente? ¿Estás pagando por servicios que podrías hacer in-house? Y lo más importante: ¿cuánto deberías estar gastando realmente en mantenimiento por MW instalado?

El OPEX (Operating Expenditures) de una planta fotovoltaica suele representar entre el 1,5% y el 3% del CAPEX inicial por año. Para una planta de 10 M€, esto significa 150.000-300.000 € anuales durante 25-30 años. Si no optimizas estos costes, puedes estar dejando sobre la mesa 1-2 millones de euros en valor presente neto.

En este artículo, desglosaremos línea por línea los costes reales de O&M de plantas fotovoltaicas en España en 2026, compararemos contratos full-service vs servicios por separado, y te daremos las claves para reducir tu OPEX sin sacrificar la disponibilidad de tu planta.

1. Desglose de Costes: ¿Qué Incluye el O&M?

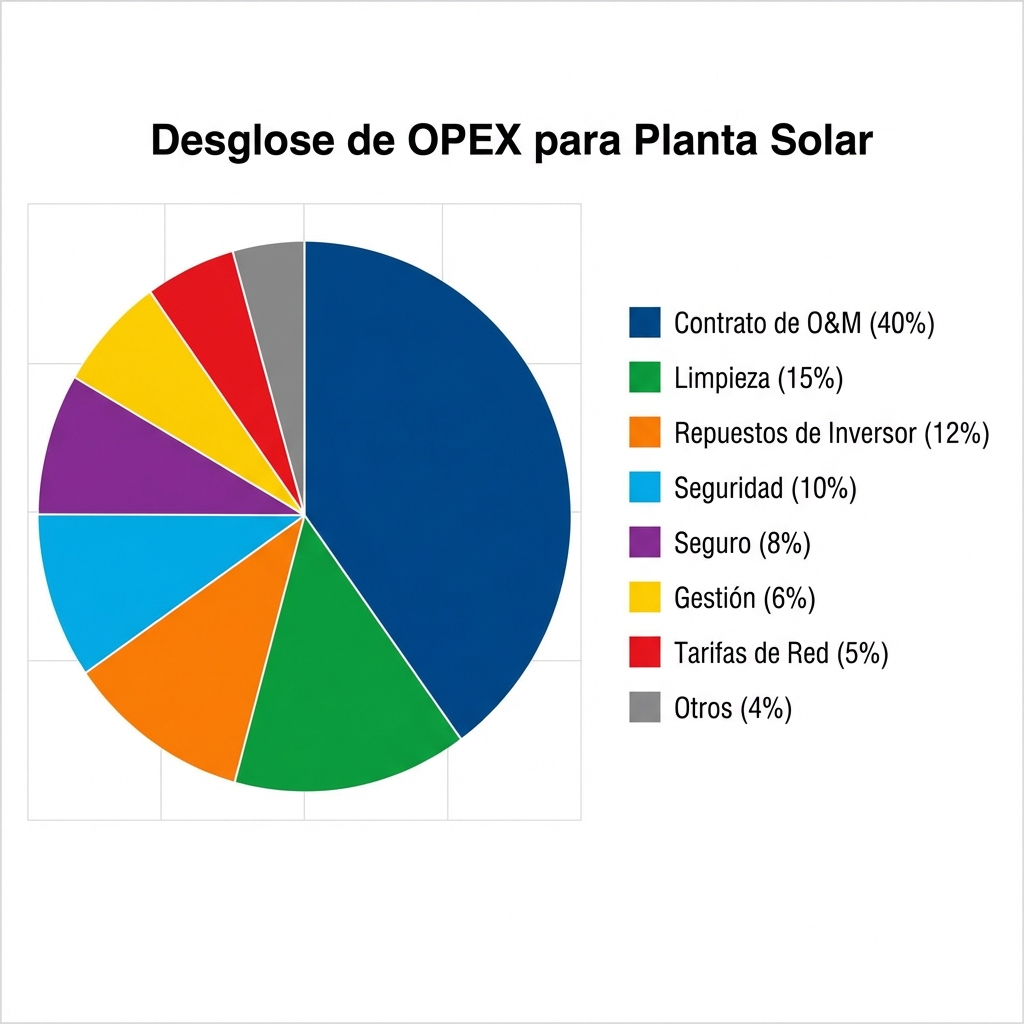

El término O&M (Operation & Maintenance) agrupa múltiples servicios. La estructura típica de costes es:

Estructura de OPEX en Planta Fotovoltaica (10 MWp)

| Concepto | Coste Anual | €/kWp/año | % del OPEX Total |

|---|---|---|---|

| Contrato O&M (mano de obra) | 40.000 € | 4,00 € | 40% |

| Limpieza de paneles | 15.000 € | 1,50 € | 15% |

| Repuestos inversores/SCADA | 12.000 € | 1,20 € | 12% |

| Vigilancia/Seguridad | 10.000 € | 1,00 € | 10% |

| Seguros | 8.000 € | 0,80 € | 8% |

| Gestión técnica/administrativa | 6.000 € | 0,60 € | 6% |

| Peajes/Cánones de red | 5.000 € | 0,50 € | 5% |

| Otros (vegetación, accesos) | 4.000 € | 0,40 € | 4% |

| TOTAL OPEX | 100.000 € | 10,00 € | 100% |

Rango típico en España (2026): 8-15 €/kWp/año dependiendo de:

- Tamaño de la planta (economías de escala)

- Ubicación (accesibilidad, clima)

- Tipo de contrato (full-service vs servicios separados)

- Calidad de equipos (inversores de marca fiable reducen correctivos)

2. Mantenimiento Preventivo: La Columna Vertebral

El mantenimiento preventivo son todas las actividades planificadas para evitar fallos antes de que ocurran. Es como las revisiones anuales de tu coche: prefieres cambiar el aceite a tiempo que quedarte tirado en la carretera.

2.1 Inspecciones Visuales (Frecuencia: Mensual/Trimestral)

Qué se hace:

- Revisión visual de paneles (roturas, delaminación, puntos calientes)

- Inspección de estructuras (corrosión, tornillos sueltos)

- Verificación de cableado y cajas de conexión

- Estado de vallado y señalización

Coste típico: 500-1.000 €/visita (planta 10 MWp) Frecuencia: 1 visita/mes → 6.000-12.000 €/año

⚠️ Error común: Reducir estas visitas para ahorrar costes. Si un string se desconecta y no lo detectas en 3 meses, pierdes más en producción que lo que ahorras en inspecciones.

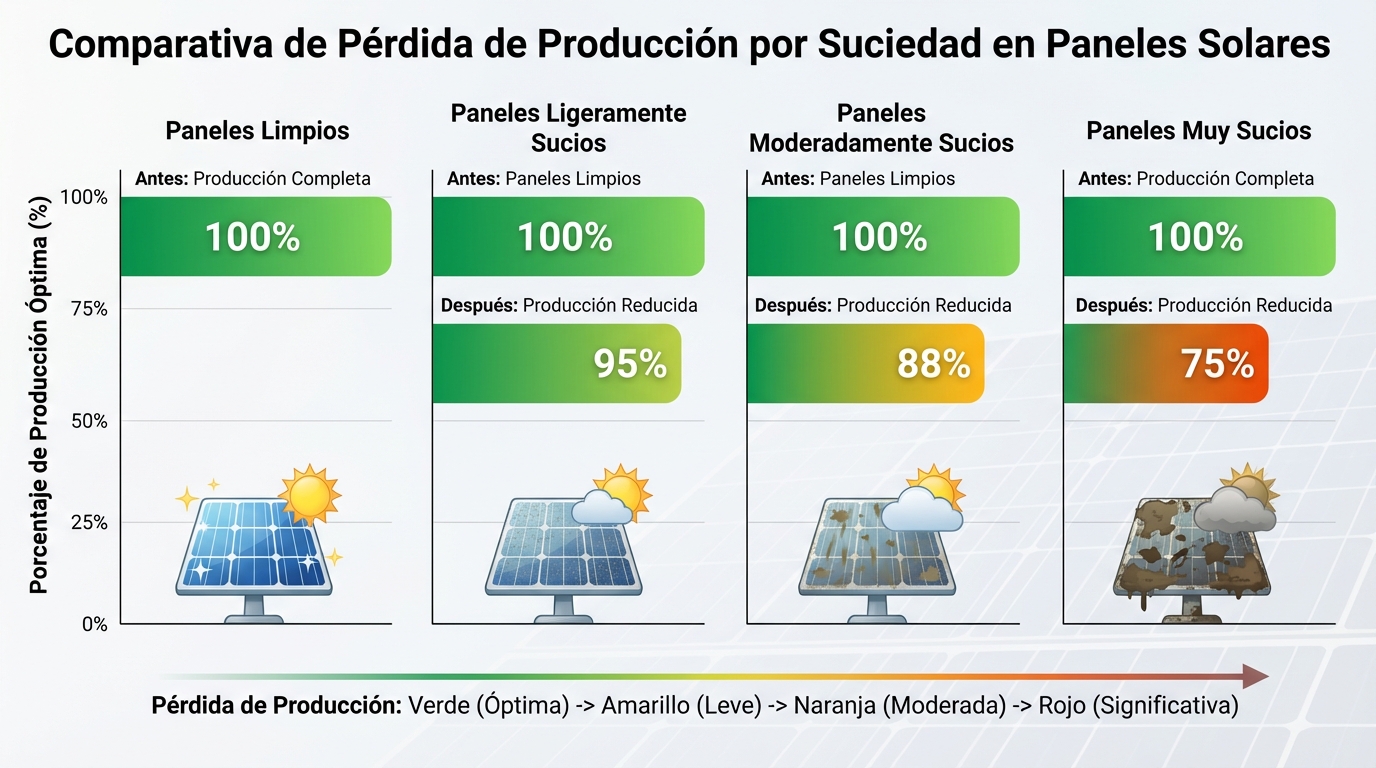

2.2 Limpieza de Paneles

La suciedad (polvo, polen, excrementos de aves) puede reducir la producción un 5-15% dependiendo de la zona.

Factores que determinan frecuencia y coste:

| Zona | Frecuencia Recomendada | Coste por Limpieza | Coste Anual |

|---|---|---|---|

| Zona costera (alta salinidad) | 4-6 veces/año | 3.500 € | 14.000-21.000 € |

| Interior seco (Castilla, Extremadura) | 3-4 veces/año | 3.500 € | 10.500-14.000 € |

| Norte de España (más lluvia) | 2-3 veces/año | 3.500 € | 7.000-10.500 € |

Métodos de limpieza:

- Robots automáticos (CAPEX inicial alto, OPEX bajo): 50.000-100.000 € de inversión, pero reduce coste por limpieza a la mitad

- Limpieza manual con agua desmineralizada: Más caro, pero flexible

- Esperar a la lluvia: Gratis, pero pierdes producción mientras tanto (❌ no recomendado en zonas secas)

Cálculo ROI de limpieza:

- Pérdida de producción por suciedad: 10% → 1.750 MWh/año (planta 10 MWp con 1.750 kWh/kWp)

- Valor de energía perdida: 1.750 MWh × 40 €/MWh = 70.000 €

- Coste de limpiezas: 14.000 €/año

- ROI de limpieza: (70.000 - 14.000) / 14.000 = 400%

Conclusión: La limpieza casi siempre se paga sola.

2.3 Mantenimiento de Inversores

Los inversores son el “eslabón débil” de una planta fotovoltaica. Su vida útil típica es de 10-15 años (vs 25-30 años de los paneles).

Tareas preventivas:

- Limpieza de filtros y ventiladores (cada 3-6 meses)

- Revisión de conexiones eléctricas (anual)

- Actualización de firmware (según fabricante)

- Medición de parámetros eléctricos (trimestral)

Coste típico:

- Inversor centralizado (> 1 MW): 2.000-3.000 €/año por unidad

- Inversor string (< 100 kW): 200-400 €/año por unidad

Para planta 10 MWp con 5 inversores de 2 MW: 10.000-15.000 €/año

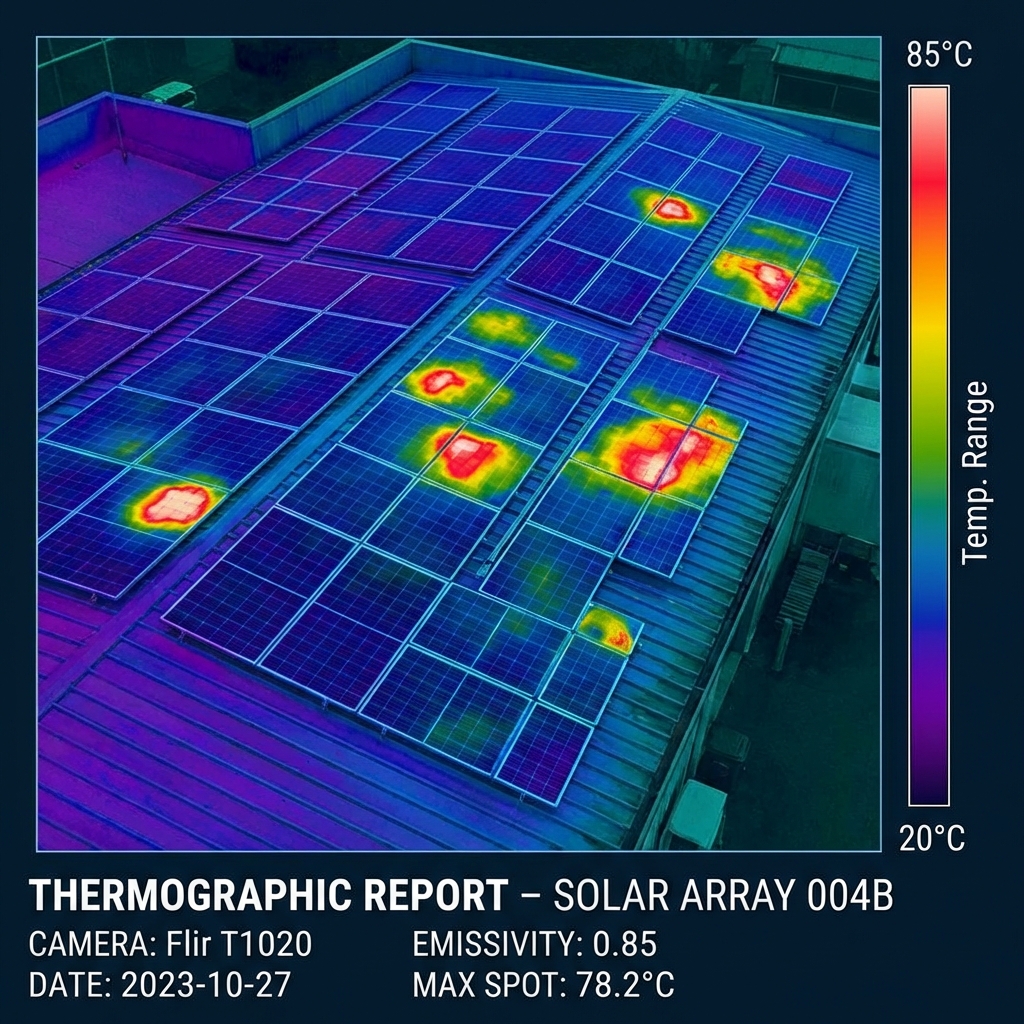

2.4 Inspección Termográfica (Anual)

Una inspección con drones termográficos detecta:

- Hot spots (puntos calientes por células defectuosas)

- Strings desconectados

- Fallos en diodos de bypass

Coste: 2.000-4.000 € por inspección completa (planta 10 MWp) Frecuencia: 1 vez/año ROI: Detectar 1-2% de paneles defectuosos antes de que fallen puede ahorrarte 20.000-30.000 € en producción perdida

3. Mantenimiento Correctivo: Cuando Algo Se Rompe

El mantenimiento correctivo son todas las reparaciones no planificadas. Incluye:

- Sustitución de inversores averiados

- Reemplazo de paneles rotos (granizo, vandalismo)

- Reparación de strings desconectados

- Sustitución de fusibles, relés, tarjetas electrónicas

Coste Medio de Correctivos

Rango típico: 1-3 €/kWp/año en plantas con equipos de calidad Rango problemático: 5-10 €/kWp/año en plantas con equipos de baja calidad o mal diseñadas

Ejemplos de correctivos típicos:

| Fallo | Frecuencia | Coste Reparación | Producción Perdida |

|---|---|---|---|

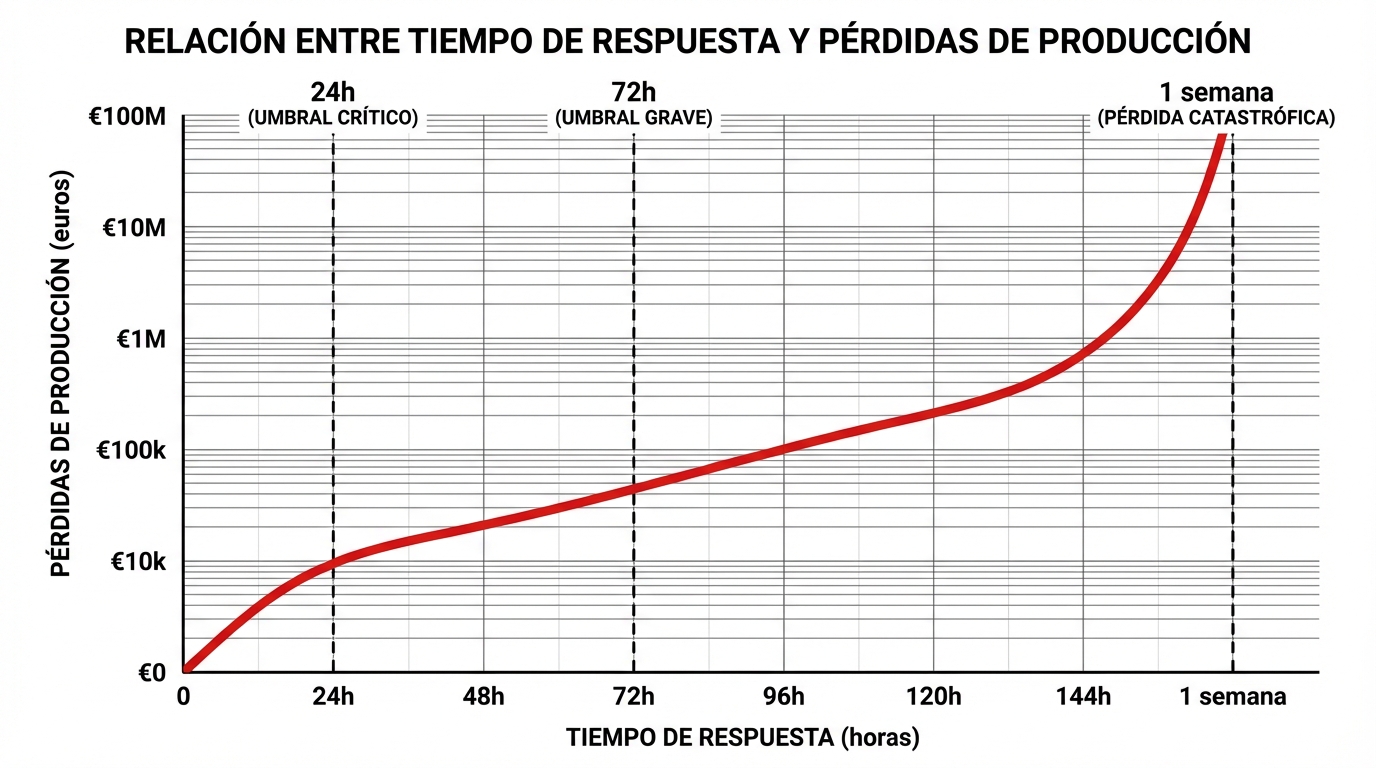

| Inversor averiado | 1 cada 5 años/inv | 15.000-30.000 € (reemplazo) | 50.000-100.000 € si tarda 2 meses |

| String desconectado | 2-3 por año | 500-1.500 € | 2.000-5.000 € |

| Panel roto | 0,1-0,5% anual | 200-300 €/panel | Marginal |

| Fallo SCADA | 1 cada 2 años | 2.000-5.000 € | Difícil cuantificar (pierdes visibilidad) |

Estrategia de mitigación:

- Stock de repuestos críticos (inversores de reserva, fusibles, tarjetas): 20.000-50.000 € de CAPEX inicial, pero reduce downtime de 4 semanas a 2 días

- Contratos de garantía extendida con fabricantes: Añade 0,5-1 €/kWp/año, pero reduce riesgo de correctivos grandes

- Monitorización 24/7: Detectar fallos en horas vs días puede reducir pérdidas de producción un 80%

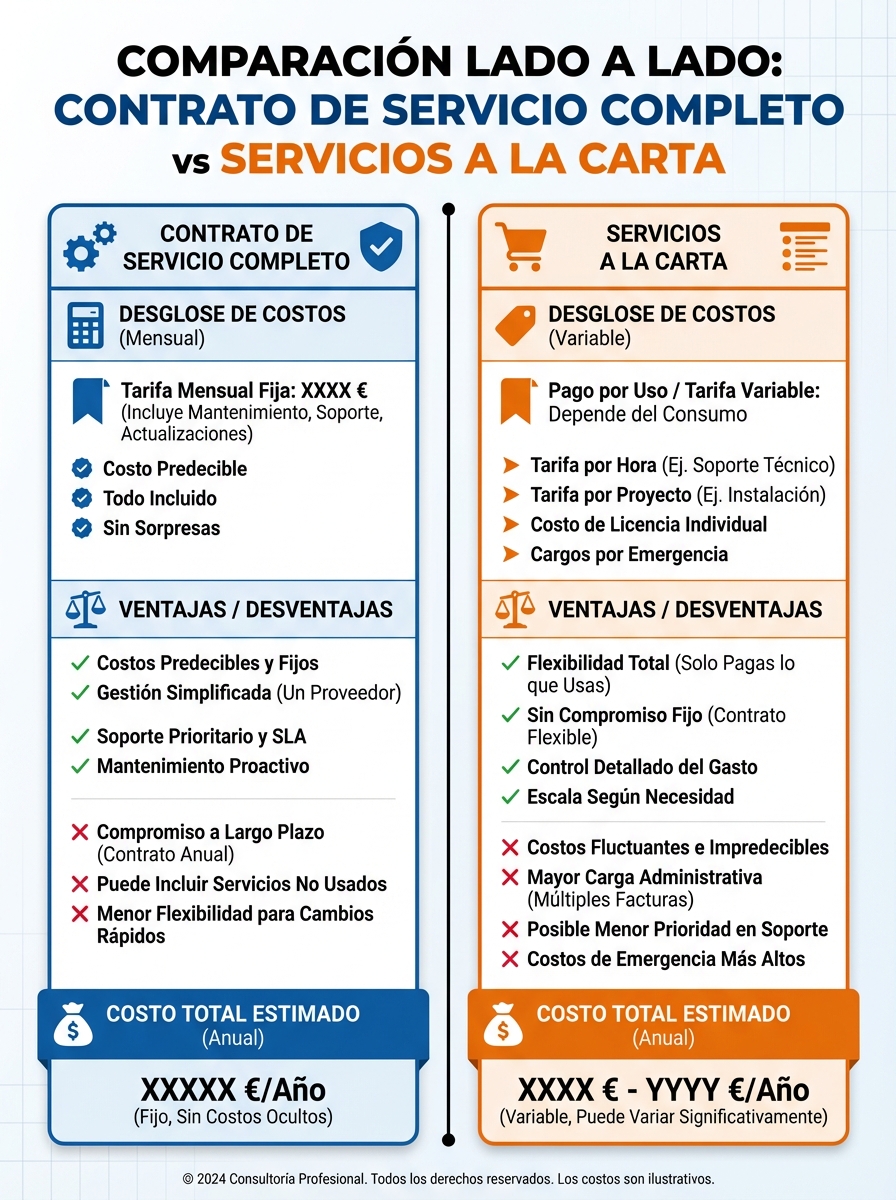

4. Contratos de O&M: Full-Service vs À la Carte

Tienes dos opciones principales para gestionar el O&M:

Opción A: Contrato Full-Service

Qué incluye:

- Todo el mantenimiento preventivo y correctivo

- Repuestos (a veces con límites)

- Personal técnico disponible 24/7

- Gestión de garantías con fabricantes

- Reporting mensual de producción y KPIs

Coste típico: 8-12 €/kWp/año (todo incluido menos seguros y peajes)

Ventajas:

- ✅ Simplicidad: un solo contrato, un solo interlocutor

- ✅ Riesgo transferido: el O&M asume el riesgo de correctivos grandes

- ✅ Financiabilidad: los bancos prefieren contratos full-service con empresas solventes

Desventajas:

- ❌ Menos control: dependes de su planificación

- ❌ Potencialmente más caro si tu planta es muy fiable

- ❌ Cláusulas de disponibilidad a veces laxas (95% de disponibilidad suena bien, pero son 18 días de parada al año)

Opción B: Servicios Separados (À la Carte)

Estructura:

- Contratas limpieza con empresa especializada (1,5 €/kWp/año)

- Contratas inspecciones con ingeniería (1 €/kWp/año)

- Correctivos bajo demanda (pay-per-incident)

- Gestión técnica in-house (1 técnico a media jornada)

Coste típico: 6-9 €/kWp/año (si gestionas bien)

Ventajas:

- ✅ Potencial de ahorro del 20-30%

- ✅ Más control sobre calidad y frecuencia

- ✅ Puedes optimizar cada servicio

Desventajas:

- ❌ Mayor complejidad de gestión (múltiples contratos)

- ❌ Riesgo de correctivos grandes no presupuestados

- ❌ Necesitas equipo técnico interno competente

Recomendación:

- Plantas > 50 MWp con equipo técnico propio: À la carte

- Plantas 10-50 MWp con asset manager externo: Full-service

- Portfolio de varias plantas: Full-service con negociación de volumen

5. Gestión de Garantías: El Arte de No Dejar Dinero Sobre la Mesa

Los paneles solares suelen venir con dos garantías:

- Garantía de producto (10-15 años): Cubre defectos de fabricación

- Garantía de producción (25-30 años): Garantiza que el panel no se degradará más de X% por año

Error común: No reclamar cuando los paneles no cumplen garantía de producción.

Cómo Gestionar Garantías de Forma Eficiente

Paso 1: Medición Rigurosa

- Usa curvas I-V para medir degradación real (no solo producción total, que depende de irradiancia)

- Realiza mediciones anuales con equipos calibrados

- Coste: 3.000-5.000 € por medición completa de planta 10 MWp

Paso 2: Documentación

- Si detectas degradación > garantía (ej: -1,5%/año cuando garantizan -0,7%/año), documenta:

- Curvas I-V de muestra representativa de paneles

- Datos de irradiancia y temperatura

- Historial de mantenimiento (para demostrar que no es por falta de limpieza)

Paso 3: Reclamación

- Envía reclamación formal al fabricante

- Negocia: ¿reemplazo de paneles? ¿compensación económica?

- Timing crítico: No esperes al año 10 para reclamar degradación del año 5

Caso real: Planta de 30 MWp detectó en año 3 que el 15% de los paneles tenían degradación del 2,5%/año (garantía: 0,7%/año).

- Reclamación: 4.500 paneles defectuosos

- Valor de producción perdida: ~200.000 € (valor presente)

- Resolución: Fabricante reemplazó 4.500 paneles (coste para ellos: 1,2 M€)

- Coste del proceso de reclamación: 15.000 € (ingeniero independiente + legal)

- ROI: 1.300%

Recomendación: Incluye en tu contrato de O&M la gestión proactiva de garantías. Muchos contratos full-service lo incluyen, pero verifica que sean diligentes.

6. Limpieza de Paneles: ¿Cuándo Vale la Pena?

Ya mencionamos que la limpieza suele pagarse sola, pero hay matices:

Análisis Costo-Beneficio de Limpieza

Fórmula básica:

Ejemplo real (Planta 10 MWp en Sevilla):

Escenario 1: Limpieza cada 4 meses (3 veces/año)

- Pérdida promedio por suciedad: 7% (asumiendo limpieza antes de llegar a 15%)

- Producción anual: 17.500 MWh

- Producción perdida: 17.500 × 0,07 = 1.225 MWh

- Valor de producción perdida: 1.225 × 40 €/MWh = 49.000 €

- Coste de limpiezas: 3 × 3.500 € = 10.500 €

- Beneficio neto: 38.500 €

- ROI: 367%

Escenario 2: Limpieza cada 6 meses (2 veces/año)

- Pérdida promedio por suciedad: 10% (dejas acumular más suciedad)

- Producción perdida: 17.500 × 0,10 = 1.750 MWh

- Valor de producción perdida: 70.000 €

- Coste de limpiezas: 2 × 3.500 € = 7.000 €

- Beneficio neto: 63.000 €

- ROI: 900%

Pero espera: En el escenario 2, pierdes 525 MWh adicionales (1.750 - 1.225) = 21.000 € más de pérdidas. Escenario 2 ahorra 3.500 € en limpieza, pero pierde 21.000 € en producción → Decisión incorrecta

Conclusión: En zonas secas, limpiar cada 3-4 meses es óptimo. En zonas con más lluvia, cada 6 meses puede ser suficiente.

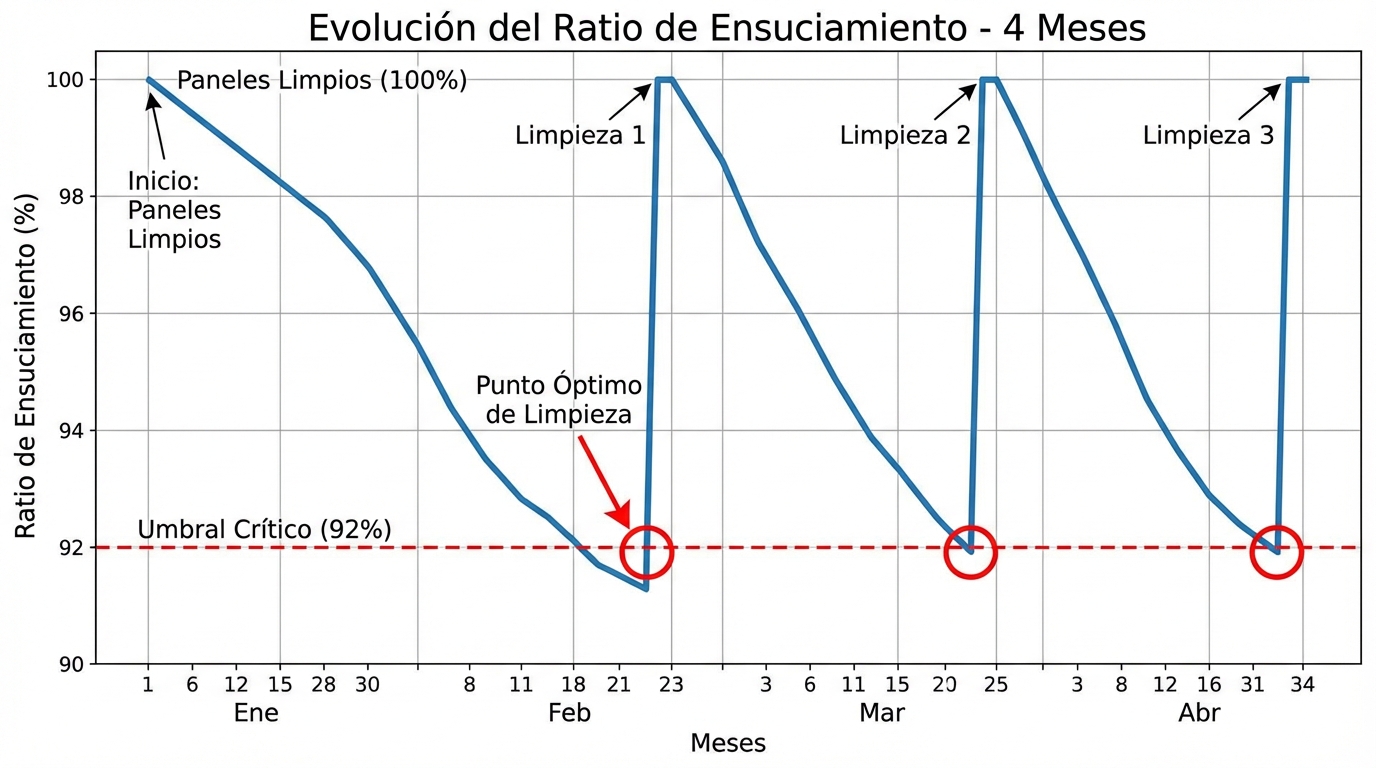

Monitorización para Optimizar Limpieza

En lugar de limpiar por calendario, algunas plantas monitorizan el Soiling Ratio (ratio de suciedad):

- Instalan 2-3 paneles de referencia limpios permanentemente

- Comparan producción de paneles limpios vs sucios

- Cuando la diferencia supera el 7-8%, programan limpieza

Coste de sistema de monitorización de soiling: 5.000-10.000 € (CAPEX inicial) Beneficio: Optimizas frecuencia de limpieza, puedes ahorrar 1-2 limpiezas/año sin perder producción

7. Optimización de OPEX: Cómo Reducir Costes sin Sacrificar Disponibilidad

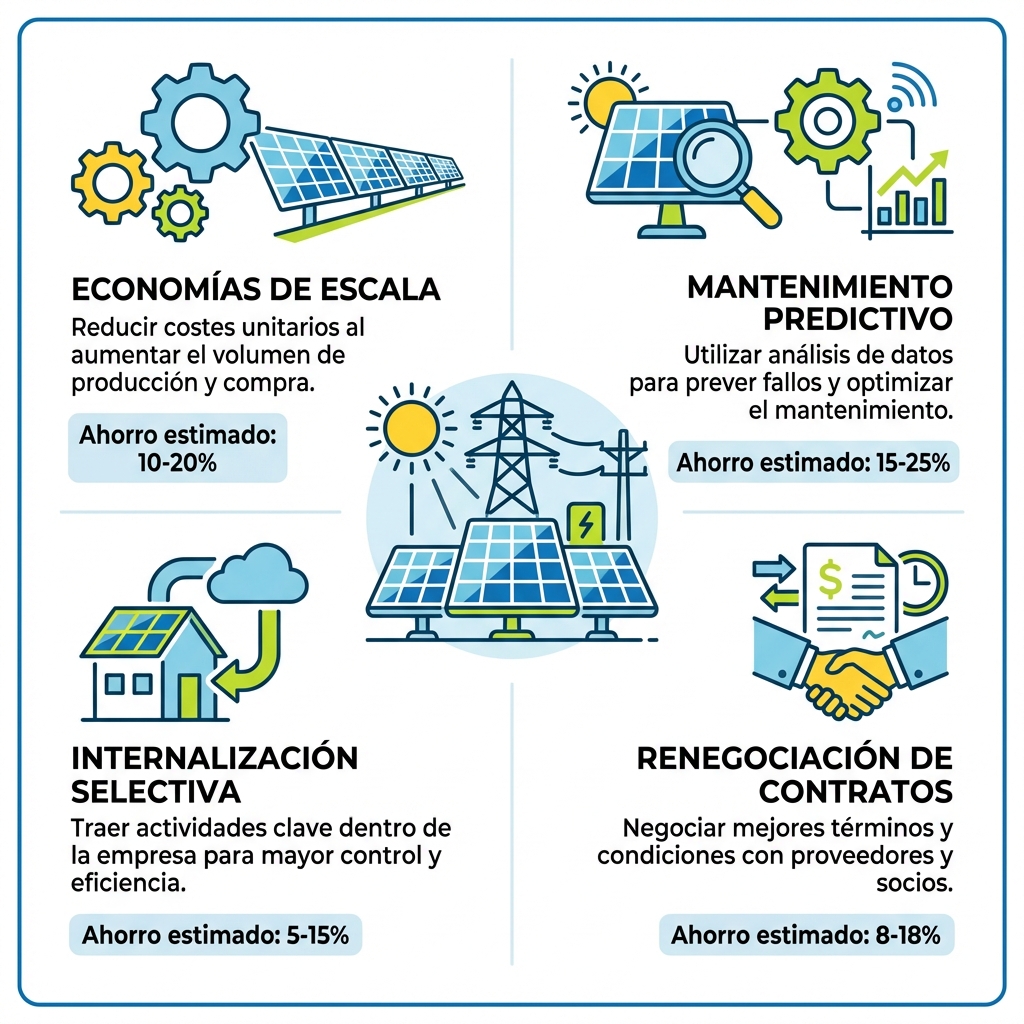

Estrategia 1: Economías de Escala (Portfolio Management)

Si gestionas múltiples plantas, agrupa contratos:

- 1 planta de 10 MWp: O&M a 10 €/kWp/año = 100.000 €

- 5 plantas de 10 MWp: O&M a 7 €/kWp/año = 350.000 € (ahorro de 150.000 €/año)

Proveedores de O&M ofrecen descuentos del 20-30% por volumen.

Estrategia 2: Predictive Maintenance (Mantenimiento Predictivo)

Usa datos de SCADA + machine learning para predecir fallos antes de que ocurran:

- Algoritmo detecta: Degradación anormal de producción en inversor 3

- Acción: Inspección específica revela ventiladores sucios → limpieza (500 €)

- Evitas: Fallo del inversor 2 meses después → reemplazo (30.000 €) + producción perdida (60.000 €)

Coste de plataforma de mantenimiento predictivo: 2.000-5.000 €/año ROI típico: 300-500% (evitas 1-2 correctivos grandes por año)

Estrategia 3: Internalización Selectiva

Para portfolio > 100 MWp, considera tener equipo técnico propio:

- 1 técnico de O&M interno (salario + vehículo): 50.000 €/año

- Puede gestionar: 50-100 MWp (si las plantas están relativamente cerca)

- Ahorro vs contratar full-service: 200.000-400.000 €/año (dependiendo del portfolio)

Breakeven: Portfolio > 50 MWp en misma región → vale la pena tener técnico propio

Estrategia 4: Renegociación de Contratos

Los contratos de O&M no son eternos. Cada 3-5 años:

- Benchmarkea precios de mercado (están bajando con la maduración del sector)

- Renegocia con tu proveedor actual o sal a concurso

- Ejemplo real: Asset manager renegociando contratos de 10 plantas pasó de 10 €/kWp/año a 7 €/kWp/año → ahorro de 600.000 €/año

8. KPIs de O&M: Cómo Medir si lo Estás Haciendo Bien

No basta con controlar el coste. Debes medir el valor que recibes por ese coste:

| KPI | Fórmula | Benchmark Excelente | Benchmark Aceptable |

|---|---|---|---|

| Disponibilidad | (Horas operativas / Horas totales) × 100 | > 99% | > 97% |

| Performance Ratio (PR) | Energía real / Energía teórica | > 85% | > 80% |

| MTTR (Mean Time To Repair) | Tiempo promedio de reparación | < 24h | < 72h |

| Coste por MWh producido | OPEX anual / Producción anual | < 6 €/MWh | < 8 €/MWh |

| Tasa de correctivos | Nº correctivos / MWp / año | < 2 | < 5 |

Ejemplo de mal O&M:

- OPEX: 8 €/kWp/año (aparentemente competitivo)

- Pero: Disponibilidad 94% → pierdes 6% de producción = 1.050 MWh/año = 42.000 €

- Coste real: 100.000 (OPEX) + 42.000 (producción perdida) = 142.000 € → equivalente a 14,2 €/kWp/año

Conclusión: Un O&M más caro que mantenga disponibilidad > 99% puede ser más rentable que uno barato con disponibilidad 94%.

9. Casos Reales: Benchmarking de Costes

Datos de plantas reales monitorizadas en PV Maps (2025):

Caso A: Planta 50 MWp, Badajoz (Contrato Full-Service)

- OPEX total: 450.000 €/año = 9 €/kWp/año

- Disponibilidad: 98,5%

- PR: 83%

- Correctivos: 1-2 por año

- Valoración: Coste medio-alto, pero excelente disponibilidad

Caso B: Planta 15 MWp, Sevilla (Servicios Separados)

- OPEX total: 105.000 €/año = 7 €/kWp/año

- Disponibilidad: 97,2%

- PR: 81%

- Correctivos: 3-4 por año

- Valoración: Coste optimizado, disponibilidad aceptable, pero pierden ~20.000 €/año por menor disponibilidad

Caso C: Portfolio 100 MWp, varias ubicaciones (Equipo interno + subcontratas)

- OPEX total: 700.000 €/año = 7 €/kWp/año

- Disponibilidad promedio: 98,8%

- PR promedio: 84%

- Valoración: Modelo óptimo para portfolio grande

Conclusión del benchmarking: El coste por kWp es importante, pero la disponibilidad × PR determina la rentabilidad real.

10. Herramientas de PV Maps para Gestión de O&M

En PV Maps ofrecemos herramientas para optimizar tu OPEX:

- Monitorización en tiempo real: Alertas automáticas de producción anormal → reduce MTTR

- Benchmarking de OPEX: Compara tus costes con plantas similares en tu región

- Calculadora de ROI de limpieza: Simula cuándo limpiar según soiling ratio

- Gestión de garantías: Tracking automático de degradación vs garantías del fabricante

¿Quieres optimizar el O&M de tu planta? 👉 Accede al módulo de gestión de OPEX

Conclusión: El O&M no es un Gasto, es una Inversión

Un euro ahorrado en O&M de forma inteligente puede generar cinco euros de valor en producción adicional. Pero un euro ahorrado de forma tonta (reduciendo inspecciones, retrasando limpiezas, ignorando garantías) puede costarte cincuenta euros en producción perdida.

Las claves de un O&M eficiente:

- Preventivo sobre correctivo: Cada euro en preventivo ahorra tres en correctivo

- Limpieza optimizada: No por calendario, sino por soiling ratio real

- Gestión proactiva de garantías: No dejes 200.000 € en reclamaciones sin hacer

- Medición rigurosa: Disponibilidad > 98% y PR > 82% deben ser tus mínimos exigibles

- Renegociación periódica: Los precios de mercado están bajando, tus contratos también deberían

El mercado español de O&M solar ha madurado enormemente. Los precios han bajado un 30% desde 2020, pero la calidad del servicio ha mejorado. Aprovecha esta competencia para exigir más por menos, pero nunca sacrifiques disponibilidad por ahorrar un 1-2 €/kWp/año. Tu planta está diseñada para producir durante 25 años: cada día parada es un día que nunca recuperarás.

¿Necesitas ayuda para negociar tu contrato de O&M? Contactanos